Общество

Экономика

Спецоперация

Медицина

Образование

ЖКХ

Эксклюзив

Города

волонтеры

мусор

Выездная администрация

видео с коптера

теракт

этап отбора в общественную палату

Каникулы в Подмосков

Гастрономические бренды

Приют для кошек

Приют лучик

СК РФ по РВСН

нелегальные мигранты

птицефабрика Петелино

сезон самокатов

сепзонэлектросамокатов

заведующий

личное первенство

спортсмены с овз

молодые журналисты

профилактика онкологии

портреты героев

Герои города С

Московский политех

Производство домов

Деревянные дома

Книжный клуб

тренеровка

памятник воробьеву

чемпионатное движение профессионалы

Уникальное оборудование в детском саду

младшие классы

новый путепровод

путепровод в красногорске

путепровод в аникеевке

Власиха ЖКХ и благоустройство

алла прима

Лухоицы

памятник летчику

каяки

студия народных промыслов

городецкая роспись

производство крахмала

переработка кукурузы

конструкторское бюро

ограждения

установка оград

изготовление ограждений

сварочные работы

экскурсовод

всероссийский конкурс лучших проектов создания ко

беседа с волонтрами

Опора

конвейер

сортировка тюльпанов

приемка тюльпанов

обвязка

вязальные аппараты

Анна попова

ремонт участка канализационной сети

красноармейская 27

новый врач-педиатр

китель героя

массовая атака беспилотников

Атака бпла

прокат самокатов

сезон проката самокатов

балет тодес

Спецслужбы потушили огонь

комната боевой славы

трофей

дрон

Обломки

Всу

дренажные канавы

уборка улицы Захаркина

жк малая истра

Госархив МО

шумозащитный экран

замена шумозащитных экранов

замена шумозащитных экранов на новорижском шоссе

новорижское шоссе

викторина про вов

гимназия 4 лыткарино

Весенний бал

хастл

Замена дорожных знаков

котельная в истре

Игры для детей

большая игра

рыбаков фонд

форсайт-сессия

капремонт лицея

китайское образование

россия и китай

Дом после атаки БПЛА

покровская школа в истре

пристройка к школе в истре

ЖК Ильинойс

строительство в красногорске

центр мещерякова

жк кембридж

тренировка по гольфу

Народная программа

пешеходный надземный переход

стройготовность детского сада

выездной прием областного НИКИ детства

смет мусора

Подметально-уборочная машина

поливочная машина

Евгений Зубов

злой город

сергей февралев

дом-музей народных увеселений

скоморошьяслобода

татьянасмирнова

вертеп виктора назарити

Сельхозпредприятие

Коровье молоко

миниатюра

курилы

Власиха ХВС

ГНБ во Власихе

новый трубопровод

Рустехнобизнес

Фильтры водоотведения

Ассоциация ветеранов СВО

Власиха ветераны СВО

чеспионат

службы

Ремонт Новой Риги

Шумовы экраны

Замена шумовых экранов

чемпонат для школьников

детская писательница

Подъезды к лицею имени Долгих

Промывка

тепловизоры

поврежденные квартиры

презентация фильма

грибная ферма

шатурский краеведческий музей

шатурский центр созвездие

ДШИ шатура

бурение

нижняя площадка

Спортивная ходьба

исторический квест

города герои

патриотические мероприятия

фотовыставка городов героев

подготовка к паводку

ФК Сатурн

геральдика

будем жить

троянцы

новое павлино

ФОК Салют

свечка

обучение игре на флейте

почетная грамота президента рф

государственная награда

Стритарт

стройтрансгаз

БРИКС

Автовладельцы

Подготовка машин к лету

фошань

русско-китайская дружба

шатурская детская библиотека

шатурская дши

музыкальный

Ризница

Кирилло-белозерский музей-заповедник

Женщины России

грязная вода

живая классика

проза

дмитрий кожушко

улица Ильича 38

капитальный ремонт кровли

капремонт крыши

новый каркас

покрытие кровли

Фонд капитального ремонта Московской области

Фонд капремонта Московской области

Выставка техники

музей техники Вадима Задорожного

МИГ-25 БМ

военный самолет

новый экспонат в музее техники Задорожного

Пешие проогулки

Истомкино

поливка улиц

физическая культура

Санитарная вырубка

макет

капсула

союз мс

продажа

освещение больницы

капремонт стадиона полет

влажная уборка улиц

Мастер-классы по профессиям

Дубаи

аварийное дерево

Эндокринологический центр в Одинцово

ЖК Большое Путилково

Паровой котел

Центральная модельная библиотека

72-летний мужчина на СВО

Вячеслав Шевяков

Книга Мобилизация

авария водопровод

отдел Краеведческая среда

культурные коды

Алексей Прокин

архив газет

Средняя школа 1

Федеральная программа Школьный автобус

Котел

Модернизация систем теплоснабжения

Летний театр

аджимукай

аджимукайские каменоломни

Обоащения жителей к администрации

Встреча жителей с представителями администрации

Платная парковка

парк лобни

безопасность жизнедеятельности на судне

фок в лобне

МЦД-4 Ольгино

Родительство

психоневрологический диспансер

Врач-пульмонолог

Дом урядника

История хотьково

плотины в Красногорске

плотина на реке Синичка

плотина на реке Банька

Гидроузлы

проверка гидроузлов

ХК Торнадо

Село макарово

декларация

новый склад

соляная комната

подготовка к посевной

весенний период

пункт управления обеспечением транспортной безопа

инвентарь

средства малой механизации

подготовка к весенне-летнему сезону

укус клеща

детская поликлиника Власиха

ЭГЭ для родителей

Одинцовская гимназия 4

пироплазмоз

замена труб в в домах

замена коммуникаций

приборы учета

территориальный отдел Видное

несанкционированные объекты торговли

Андрей Михайлов

Присяга главы

Перемены Молодежный

день Спартакиада

кск

кервский дом культуры

хор полюшка

день сдачи егэ родителями

парковки для инвалидов

егэ с родителями

за кулисами театра

школа 29

издательство ad marginem

книжный маркет

михаил семенов

Моют памятники

почетный гражданин Наро-Фоминска

Светлана Малыхина

группа компаний Гранель

новые лифты

замена лифтов в Оптическом переулке

замена лифтов в Красногорске

юбиляр

Строительство физкультурно-оздоровительного компле

Внутрення отделка ФОК

Утепление фасада эллинга

гимназия 7 лыткарино

Текстурные картины

яхрома взу

проверка готовности к пожароопасному периоду

капремонт крыши в Зарайске

Квартал Южный

мартовский снег

комитет по жкх наро-фоминск

спортивные соревнования

дворец спорта борисоглебский

китель победы

память поколений

детский педиатр

моу сош 2 лыткарино

патриотическая игра катюша

Что делать при укусе змеи

Военно-патриотическая автомат Калашников

снаряжение

костюм ОЗК

первенство по карате

демонтаж катка

вучетич

спасательная станция

дежурство

власиха медицина

запрись к врачу

озеро исток

ЕМИАС

Воссоединение Крыма

зона сво

боброво

самовольная постройка

профилактическая акция

кожно-венерологический диспансер

Высадка лука

Диджеинг

Молодежный центр Шатура

лагоустройство

боксер Ян Богданов

спортшкола Витязь

Кубок мира по боксу

мусорный бак

Черногория

спортивный клуб тигры на базе раменского колледжа

набор детей в секции спортивных игр

кикшерингнапаузе

электросамокаты на паузе

какшеринг на паузе

прокат электросамокатов

студия танцев

Тарасов-Арбатский

тренеровки

одц октябрь

крымская весна

мемориал памяти

ремонт гимназии 23

медиа-матч

музей милиции

дворец культуры родина

лицей 7 детский сад

глава администрации городского округа Владимир Во

детский сад химки

капремонт детского сада наследие

поле

берзовый сок

Собак-проводники

чарково

Самара

Севастопольский вальс

11 лет в родной гавани

Конкурс логистов

концерт с родителями

играем вместе

открытый урок истории

СУНЦ МГУ

улица кожевенная

гигиена полости рта

зубы

Воссоединение Крыма с Россией

день воссоединения крыма с россией

ЖК Малина

строительство в Нахабино

строительство в ЖК Малина

Музыкальное мероприятие

Турнир по самбо

Проект Твой герой

Горизонтально направленное бурение

11-я годовщина воссоединения крыма с россии

будущий рукопашник

Пакетти-Групп

собаки-проводники

Мастер года 2025

Ангелово

Биннофарм групп

пресс-тур

Погружение в Коломну

Выставка в ДШИ имени Голубкиной

крым и россия

воссоединение

Крым наш

Крым Россия

Референдум в Крыму

спасение ребенка

ЖК М-5

группа компаний Садовое кольцо

раменская школа 35 вектор успеха

урок по колокольному искусству

спортивная секция

баки-колокола

отделка

Публичные слушания

центр формирования и сохранения диализного доступа

эстакада в Аникеевке

Дом культуры веселево

школьная весна

Маршрут автобуса 1

смена резины

замена змней резины

пораипереобуваться

Маршрут 21

маршрут 43

молодые люди

довоенная подготовка

занятия по первой медицинской помощи

Пожарные учения

коломна благоустройство

набережная реки коломенка

парк мира в коломне

тарнспорт

Автобус 46 сергиев посад

пристройка на 200 мест

профилактика туберкулеза

театр ангел

проверка автобусов мострансавто

новоград

Зарайск - Котельники

Маршрут 330

льгота

единый день эвакуации

котельниковская поликлиника

лыткаринская теплосеть

Конноспортивный клуб

сезон посадки

театральная неделя

тугофест2025

foodexpo

мастерклассы

MITT

международная выставка туризма

монтаж инженерных сетей

слаботочные системы

мультимедиа

лотки под кабель

слаботочные сети

зеленоград

александр меус

вопрос священнику

частный музей

молодежный перемены

Новый школьный автобус

наро-фоминское патп

конкурс безалкогольных вин

выставка MITT

безалкогольное вино

улица энтузиастов

ручные пылесосы

46 Заозерная Власиха

транспорт лыткарино

автостанция лыткарино

лыткарино автобус 1

Термоленд МКД

Валлаби

крестьянская улица

Кенгуру

Лихачевский проспект

автобус 542П

проверка маршрута

автобус в Красногорске

помещение для поделок

Мануфактуры Гарднеръ в Вербилках

Фарфоровый завод

полигон царево

школьный спорт

Мойка остановок

благоустройство в озерах

карьер западный

молодежная ярмарка вакансий

улица Весенняя 20

протечка трубы ГВС

устранение проблемы

просушка подвала

дезинфекция

Фряновская больница

косилка-плющилка

график движения

салон

детский сад в подлипки-город

левый берег

временная выставка

печень

МАП 5

обеды

Кровли

счетчики

гибдд руза

синяя птица гжели

лыткарино спорт

дворец спорта арена лыткарино

многоборье гто

зубово

секреты дружного класса

конкурс для всех

щелковские очистные сооружения

экология щелково

Пассажир

Встреча с жителями фряново

Автобус 368-У

Автостанция Бронницы

Маршрут 5 Бронницы

новые котлы и насосы

демонтаж старого оборудования

вечер

счастье

автобус 520

установка новых знаков

новый заведующий

строительство в Красногрске

дублел пятницкого шоссе

Городской автобус

Речная улица

соревнования по художественной гимнастике

весенние цветы

сквер пушкина

дендропарк

собака повадырь

собака друг

школа1100

новая школа в Павшинской пойме

новая школа в Красногорске

строителсьтво

Власиха ДК

выездная администрация успенский

День поэзии

Котельная в Ермолино

общежитие

памятник героям сво

галомера

Власиха центр СВО

Некрасовский сквер

школьный конкурс

специальности

шейный платок

весенний сезон

предприятие по производству куриной продукции в к

блогерство

попугай

тоннель в Путилково

Строительство тоннеля

Строительство в Путилково

стоматологи

здоровье полости рта

лидия жарова

писатели подмосковья

всемирный день поэзии

выпускники 2025

акция 100 баллов для победы

школа центр

площадь славы Балашиха

медицина красногорска

образование в химках

строительство новогорск

школа 8 в химках

капремонт школы 8 в химках

капремонт роддома в химках

детский сад 9 в химках

реконструкция детского сада

проектная мастерская

всероссийский конкурс проектов

Там на неведомых дорожках

Фестиваль сказок

стадион луч

фк артист

Катан е на лошадях

послок Зарайский

Врач построила дом

поселок Зарайский

остановка Восход

автобус 60

состояние автобуса

чистые реки

постные блюда

незаконное строение

Выездная бригада врачей

флейтистка юлия зарщикова

флейтистка ева зарщикова

отселение из ЗАТО

сертификат на отселение

Власиха ЗАТО

маршрут 827

проверка маршрута 827

автобус 827

маршрут в Красногорске

МЦД Павшино - МЦД Нахабино

тяжелое медицинское оборудование

конфликты

чат-бот

бесконфликтная школа

ФОК Власиха

муниципальные соревнования

дивизия дзержинского

народный художественный промысел

Дом вверх дном

улица Ильича 33

капитальный ремонт фундамента

цоколь

заполнение пустот

укрепление и усиление фундамента

Новые светофоры

ЦБДД Подмосковья

уборка остановок

новый стационар

дубна орбита

топливные баки

ройгас

дамба

ВСОШ по астрономии

лавриненко

благодарный шкаф лыткарино

экологичный образ жизни

улица почтовая

лито шатура

шатурская библиотека

дети на уборке

день писателя

работник культуры

бегун

кладовая солнца

фолк-рок

школа 16

Дорога к участкам многодетных семей

стадион зоркий

стадион в красногорске

щукин

фок в кашире

фок с ледовой ареной

трубопровод в кашире

канализационная сеть в кашире

ремонт напорной канализационной сети

кашира ремонт трубопровода

ремонт канализационного трубопровода

ремонт канализационной сети в кашире

православный театр

Баскетбольный клуб

Спарта энд К

день работников культуры

школа1

Танк-маршрут

Чемпионка мира по самбо

открытие бани

лыткаринские бани

Моют остановки

Влажная уборка города

аграрный техникум

весенние работы

Детские кресла

валежник

строительство бмк

Власиха Заозерная 5

дом ветерана ВОВ

цветная бумага

очистные в дмитрове

строительство очистных

уличная мозаика

Николо-Угрешский монастырь

лук-севок

стационар краткосрочного пребывания

Чипирование собак

челюскин

Мемориал Героям

микрорайон Школьный

микрорайон Тополек

детская школа искусств рапсодия

Автослесарь

Автослесарь для скорой

поселок андреевка

андреевская поликлиника

первый мед

александр кирин

Врач-стоматолог

благоустройство сквера в дубне

Пилотирование

Бездомный

Жк 1-й Донской

богородская резьба

владимир алманов

резьба по льду

Строительство завода

Леся Ярославская

выездная алминистрация

футбольные фанаты

водосточная труба

подъемный кран

противопожарный период

ситуационный центр

борьба с пажарами

очистные в дубне

работники культуры

новый собор

фалеристика

белые журавли

наталья мозерова

фларфики

Зарайский кремль

Экскурсии для школьников

Власиха Фоменко

Власиха почетный житель

звание почетный житель

победа в олимпиаде

Инспектор ПДН

Власиха спорткомплекс

футбол Власиха

СВОим

подземный пешеходный переход в Удельной

микрорайон силикат

кузьминский лесопарк

клуб фадеристов

красногорск медицина

реабилитация детей в красногорске

образовательный центр созвездие

деревня Люторецкое

завод Электрощит

печки для участников СВО

печки для обогрева и приготовления пищи

центр военной подготовки Рокот

лагерь и полигон

обучение бойцов

электротехническое оборудование

подстанции

клуб фалеристов

новая дорого в Путилково

Пиятницкое шоссе - Путилково

Мост через реку Журавка

Строительство новой дороги

наркоз

Поведение

Оценки

Тарковский

Киноклуб

90-летние со дня образования службы ПДН

ремонт спорткомплекса

академия тенниса в Красногорске

академия тенниса Шамиля Тарпищева

спортивный реабилитационый центр

гимназия 1 рузы

юрисконсульт

пенсия

Участок для врачей

Построили дом

арт-встречи

ИХТИС

Майкл Джексон

ремонт мемориала

ЛОР-комбайн

Фряновская поликлиника

неделя детской книги

Лекция о бпла

Встреча с Росгвардией

строительство взу

день рожденья оияи

Березняки

Дк юность

труженицы тыла

ларёк

молодежный день донора

восстановление пешеходной дорожки на улице михале

Развязка на Дмитровском шоссе

весенняя охота

охота на селезня

охота на гуся

охота на вальдшнепа

Открытие охоты в Зарайске

пункт приема вторсырья

Девушка водитель автобуса

Бронницкое АТП

хор мальчиков и юношей

пионерия

Сборка автомата

80 летие победы

день театра

ЖК Одинбург

Новая школа в Одинцово

строительство в Одинцово

ногинский колледж

c sharp

Власиха остановочные павильоны

ремонт остановок

Подготовка к 1 классу

Кабельный завод

день росгвардии

Власиха Заозрный

модернизация сетей водоснабжения

новые специалисты

ремонт тротуара на улице михалевича

петровская усадьба

врач-нефролог

День работников театра

театральная студия сказка

сценическое искусство

Открытый микрофон

Доначисления за гвс и хвс

кают компания

история российского флота

боцман

Сезонная аллергия

Поллиноз

Врач-аллерголог-иммунолог

Багги

бизнес в дмитрове

завод по производству еды в дмитрове

медиашкола

благоустройство дубны

центральная улица дубны

велопешеходный маршрут в дубне

образование в щелково

детский сад космос в щелково

детский сад в щелково

детский сад на улице Неделина

Врач аллерголог-иммунолог

Новый врач-аллерголог

Музей брендов

Музей спички

древний водопровод

перемены наро-фоминск

благоустройство города

история одного памятника

Красят лавочки

платные парковки в Одинцово

парковаться в Одинцово

поддержка семей участников сво

Золотые россыпи

школьная НПК

7-я школа

Леший

генетическая болезнь

витя ивко

священнослужители

болагоустройство

месяц чистоты

ремонт дома на Школьной улице

ремонт дома в Красногорске

Ежегодный отчет главы

семейный фестиваль

белка

орехи

семечки

ип

встреча с бизнесом

общественная палата Балашихи

Платные парковки в Видном

всероссийский пленэр

дк силикат

капремонт школы 24 в Монино

школы в щелково

школа 21 в щелково

капремонт школы в серково

беларусь

стация болшево

улица Заводская

час военной истории

военная история

битва при курской дуге

Советник

Уборки

Месячник

молодые инженеры

Единый день диспансеризации

Соревнования по гиревому спорту

международный день птиц

дуплянки

дома для птиц

весенне-полевые работы

подкормка озимых

корабль Иван Папанин

Арктика

Гусляры России

история праздника

фронтовые песни

бедрос киркоров

Кубок квн

юмористы со всей России

спорсмены

сборная команда Московской области

группа Авантюра

фестиваль Добрый рок

экспозиции

уникальные артифакты

Военно-патриотический клуб

ПСЧ 343

федорцово

Экспериментальная музыка

мать-и-мачеха

цветение растений

лекарственные растения

Ковровая вышивка

региональный портал госуслуг

электронная заявка

условия

документы

титаны

технологическое предпринимательство

видеосвязь

прикосновение на расстоянии

скамейка

Шлюзовая

звезды футбола

щелковский перепляс

автограф сессия

Лукино-Варино

свердловский

Зарайская весна

Фестиваль искусств в Зарайске

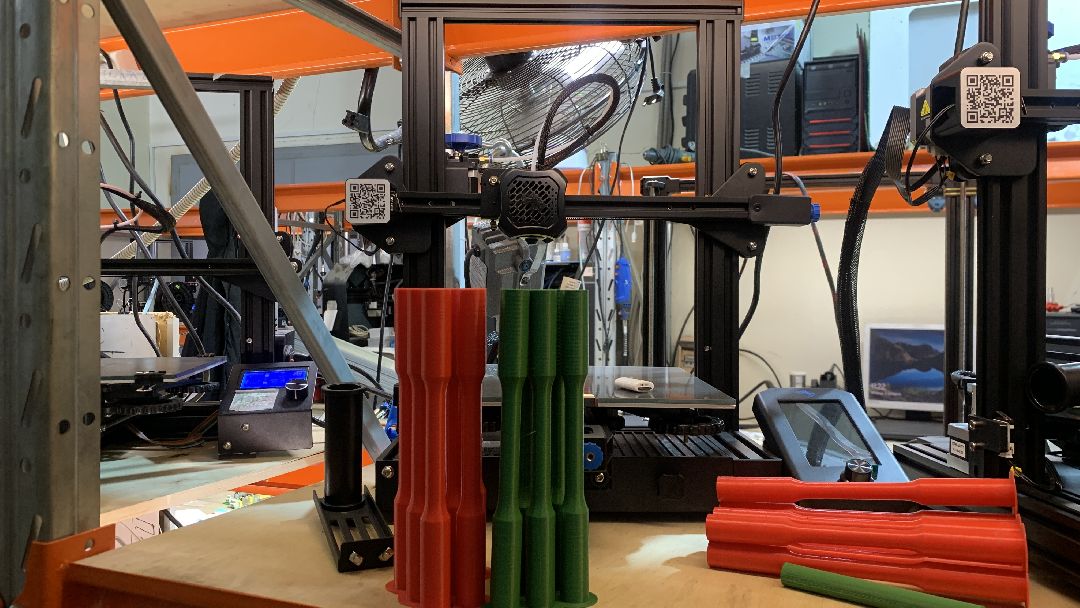

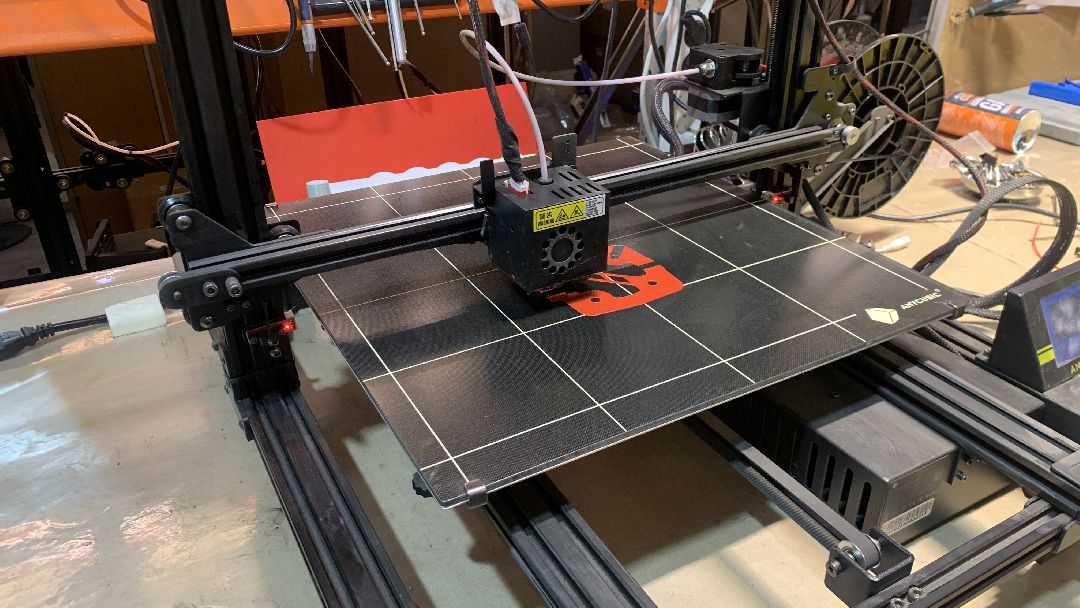

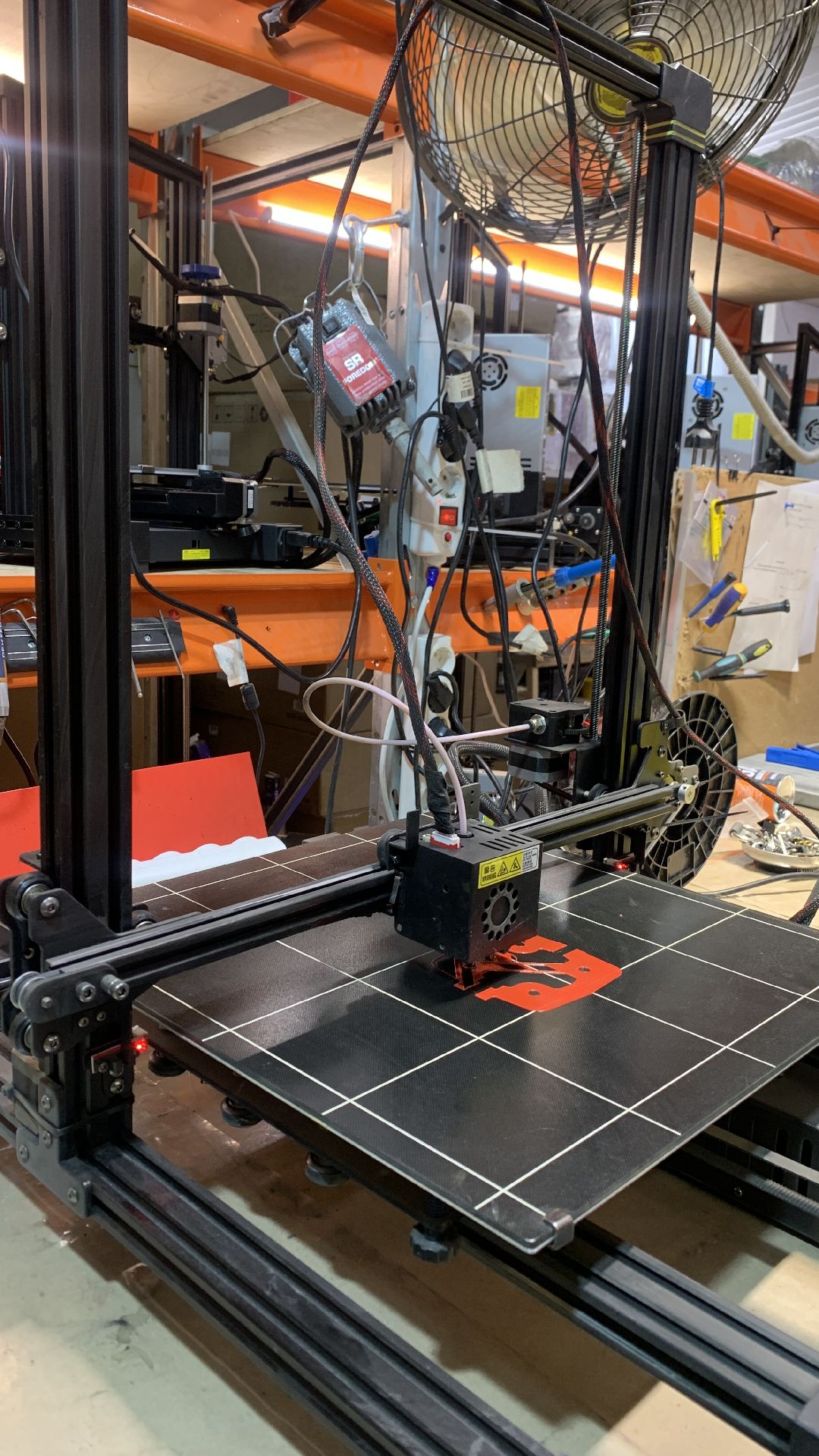

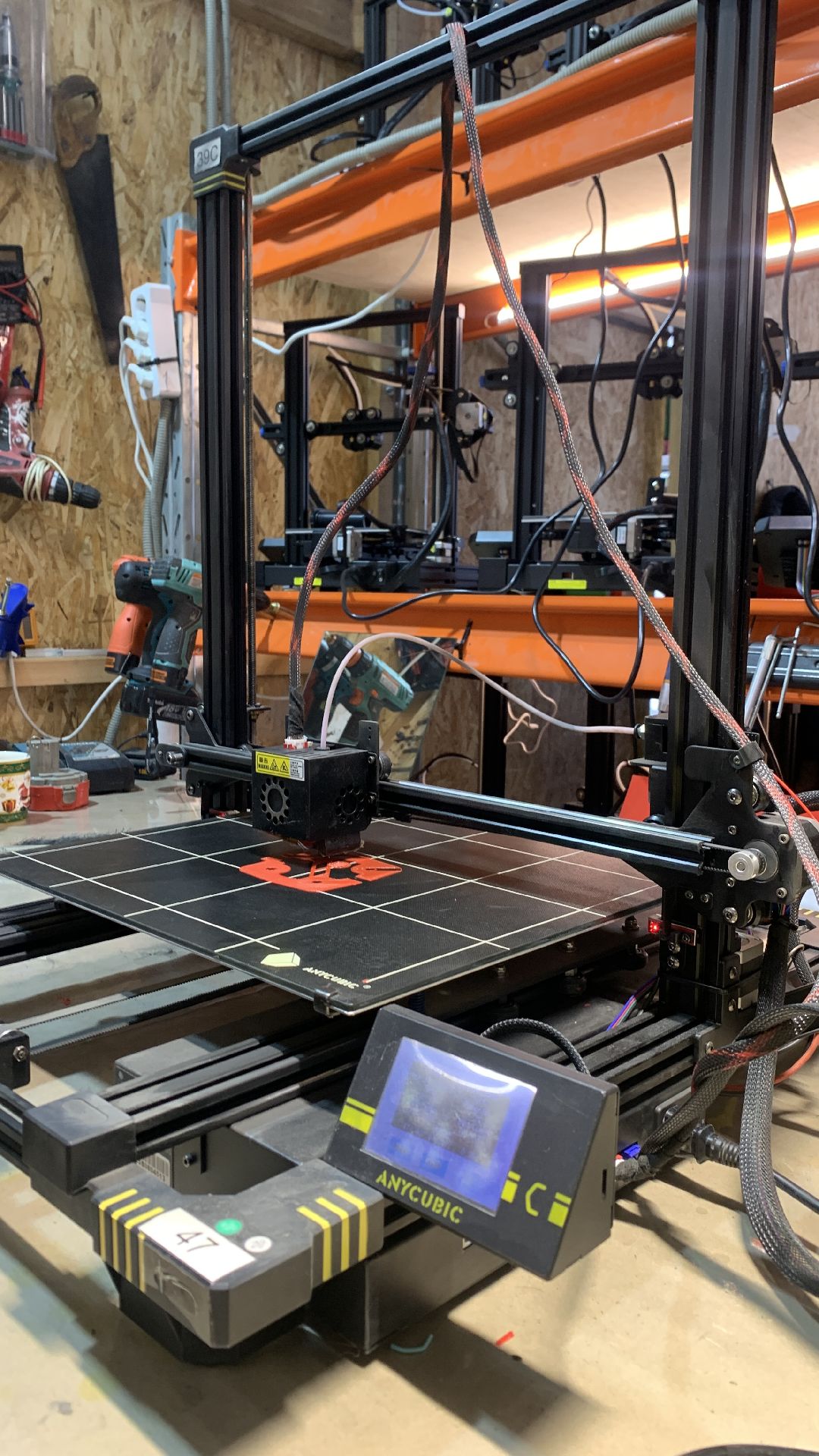

3D -принтер

система сброса

нефопам

памятник подольским курсантам

присвоение звания

комиссариат

аэрокобра

истребитель

1 апреля

замена бордюров

ргазу

новый физкультурно-оздоровительный комплекс на ма

Власиха весенняя уборка

молочное такси

Ночь в театре

юные инженеры

лови волну

Интересные люди Звенигорода

школа 19 в щелково

Кружок кVадрокоптер»

олимпиада по испанскому языку

печатная продукция

Шуховская башня

Луговая

Утилизация батареек

Чехо

юные патриоты

строительство жилого кластера в истре

завтра была война

нюрнбергский процесс

образовательный центр Сабурово

прием первоклассников

школа в Сабурово

капремонт лицея 14 в щелково

Валентина Яньшина

Знаменитость

стадион для регби в щелково

строительство стадиона для регби

строительство бассейна в монино

строительство фока в щелково

вандализм

уединение

опашка деревень

защита от пожаров

1-й класс

Поступление в 1-й класс

Военно-патриатический клуб

Работа с молодежью

ремонт дамбы в талдоме

ремонт дамбы в парке солнечный берег

запись в 1 класс

образовательный комплекс

запись ребенка в школу

учитель китайского языка

Власиха образование

Власиха торговля

магазины Власиха

ЖК Большевик

прием в школу

бесшовный переход

домики в миниатюре

поликлиника в Нахабино

инженерное оборудование в коломне

изготовления трубопроводной арматуры

КДЦ в Дмитрове

всероссийские соревнования по бадминтону

тропинки

велодорожки

ОЦ Успех

кототерапия

звезда израненная

памятники вов

Котокафе

порт

плавучий госпиталь

заводы

посёлок биокомбината

набережная наро-фоминск

Благоустройство 2025

юный вундеркинд

прием заявлений

из сада в школу

улица крупской

замена кабеля

госпиталь в балашихе

строительство госпиталя в ольгино

этап зачисления

межзональный конкурс вокалистов

рассада овощей

растениеводство

перцы

баклажаны

капуста

форум классных руководителей

Сбор мукулатуры

парк Бугрова в Ногинске

благоустройство парка Бугрова

новый фельдшер

капремонт школы 30 в Электроуглях

гимназия города раменское

подстанция скорой помощи в Ногинске

медицина Ногинска

новый корпус ЦО 5 в Ногинске

ремонт центра образования 5 в Ногинске

медицина в ногинске

строительство поликлиники в Ногинске

сно

Новое оборудование в больнице

Загорянский

дети детям

тимофята

Реставрация трактора У-2

балет на льду

ледовый балет пируэт

ледовый дворец имени шалимова

фигурно катание в наро-фоминске

физико-технический класс

Опалиховский лесопарк

кино победы

реконструкция теплотрассы

Сквер вдоль пролетарского проспекта

Новые дорожки

строительство моста через оку

федеральная трасса М2

Всемирный день здоровья

Мойка отбойников

Пристройка к лицею

прим документов в школу

Николо-Урюпино

единая школьная лигаа

педагог-художник

строительство газопровода

удаление опухоли почки у пациента

развитие инфраструктуры

новые дома

капремонт центра образования 23 в богородском горо

мелитополь

пэмз

капремонт центра образования 29 в богородском окр

Взрыв в школе

вск университет

Экомилк

буревестник

сергиево-посадский колледж

николай гришин

Новый кабинет флюорографии

Новый аппарат флюорографии в Зарайске

Музей советского детства

Спокойной ночи малыши

Степашка и хрюша

спартакиада теннис

чемпионат Профессионалы-2025

студент филиала авиационного техникума в раменско

капремонт детского сада 35 в богородском округе

Молодежный клуб

Бронницкая казачья сотня

Фестиваль Люди как люди

Синий

Ксцор домодедовский

сергиево-посадский музейный комплекс

человек года 2025

семен жильцов

Программа 100 прудов и озер

пожар в МКД

Власиха ЧП

мисс весна

Уборка неликвидной древесины

Бронницкое лесничество

музыкальное образование

тушение

семен янин

моют улицы

северный микрорайон

родные

спортивный комплекс Надежды России

здоровое питание спортсменов

училища олимпийского резерва

кулинарный поединок

призеры и чемпионы олимпиад

национальная кухня стран БРИКС

улица тельнова

патриотический урок

кофейная кантата

вазоны

Лучший по професссии

Общестао

Газпром Вниигаз

травмотология

Комната матери и ребенка

газонокосилка

начни свой бизнес

Неделя здоровья матери и ребенка

ВсОШ

Система Честный знак

никто кроме нас

спортивный стадион полет

президентская награда

Арт-макет

Соревнования по стрельбе

утренняя зарядка в парке

рентгенохирургическая система С-дуга

день здоровья в раменском парке

мобильный центр здоровья

диспансеризация жителей

горение травы

Чемпионат по программированию

на улице мира прокладывают ливневую канализацию

поселок Васькино

деревня Васькино

улица Восточная

новая улица наро-фоминска

автомобильный мост

новый микрорайон города

Переврнутый дом

Реставрация трактора

У-2 ВТЗ

маскировочные сво

тросовые ограждения

реконструкция моста в деревне Поречье

ремонт моста в Рузе

ремонт крыш многоквартирных домов

дом для переселенцев в Талдоме

усадьба сенницы

верховая езда

конно-спортивный клуб

аптечный пункт

капремонт детского сада аленка в талдоме

сдача макулатуры

Техобслуживание Вечного огня

неонатолог

день неонатолога

Дети с РАС

деревянные настилы

диктант жкх

Гимназия 2 Щелково

ремонт коммуникаций

Нападение медведя

летний отдых детей

дети участников СВО

аграрно-промышленный техникум

детская литература

конкурс для жителей

мемориал вечный огонь

поликлиника Минобороны

Власихи медицина

современное исксусство

УДТ-Техника

экскаваторы

Раменский приборостроительный завод

веди родителей в музей

урок добра

аутисты

Всемирный день распространения информации о пробл

викторина покорители космоса

центральная библиотека лыткарино

лытккарино

историческая викторина

ученики против учителей

турнир по водному поло

Культуоа

Выставки Подмосковья

улица Победы 16

необычные фигуры

Владимир Журбас

Светлана Журбас

Эко-тропа

комплексное благоустройство дворов в кратово

поселок кратово улица мичурина

монтажники

лихачевское шоссе

ЧП на улице Аллейная

блохинка

день гарри поттера

снег весной

мособлэксплуатация

Школа вожатых

мастер-шоу

строительство путепровода

врач ЛФК

Александр Гиндин

Сельскохозяйственная техника

Выставка сельхозтехники

День еосмонавтики

альберт тинис

яркарка вакансий

открытие охотничьего сезона

стендовая стрельба

кубок балашихи по армрестлингу

очистка дорог от снега

Красногорск-открой и запомни

новая игра

школа 15 Красногорск

всероссийское первенство по бадминтону среди юни

Выставка сельскохозяйственной техники

Уникальная машина для опрыскивания

Фестиваль будущих мам

день беременных

кубок драйва

танцевальный турнир

Россия-Китай

Китайский автопром

Китай авто

зион

Доступное жилье

циклон зион

лодки

фрегат

талантливый педагог

Строительство автовокзала

открытие магазина

снег в апреле

юниорпрофи крэт умные каникулы

самоходный опрыскиватель

оранжерея пальм

Павильон проката

мопц

Полиция глазами детей

Новая экспозиция

электромонтаж

Щелковский колледж

Чемпионат по сборке двигателей

роды двойни

гусары

золушка

школьники подмосковья

Мария Барсученко

Станция Бронницы

Ремонт железнодорожных путей

городская медиашкола

История одного мемориала

поликлиника в котельниках

школа и детский сад в котельниках

строительство в котельниках

строительство производственного предприятия в мож

строительство съездов

дорог и

боковые съезды

меры поддержки бизнеса

день здорового ребенка

конкурс юных конструкторов

онкоскрининг полости рта

поликлиника в Дрожжино

работа во власихе

власиха ищу работу

Водители Бронниц

заслуженный работник образования

годовщина образования военного комиссариата

дошкольное отделение гимназии1

детский сад в волоколамске

поликлиника в боброво

дошкольное отделение 21

обучение детей с расстройством аутистического спе

Школа на Московской

Новая школа в Зарайске

турист

поисковый отряд вымпел

судьба солдата

небо родины

безымянный солдат

волоколамская больница

строительство осташевского отделения

медицина волоколамска

пехорка

браслеты жизни

предприятие по производству безалкогольных напитк

бочкари

авицация

портетка

фап в ботово

Музей детский народный календарь

апрельский снег

уборка снега власиха

сбор электротехники

уникальные экспонаты

школа-конференция

новый врач в стоматологической поликлинике

хотьковский соловей

конкурс вокалистов

дом зайца

дикие животные

георгий кольцов

функциональная диагностика

Школа искусств Зарайск

укулеле

укулеле для дошкольников

обучение игре на укулеле

библиотека оияи

саногенное мышление

отари аршба

петровакс фарм

Коммунальные службы Бронниц

купеческий дом

сход снега

апрельский снегопад

стеклопакеты

Завод Сектор

Готовые обеды

эстафеты

единая диспетчерская служба

операторы скорой помощи

операторы службы спасения

Трасса А-104

Росавтодор

Хлыновские дачи

Загородный отдых

потолки

Эстакада в Красногорске

год культуры китая

маджонг

китайский маджонг

тяжелая травма

нпк региональный этап

школьный этап нпк

фриволите

арена пехорка

площадь космонавтов в дубне

школа 1 в дубне

капремонт школы в дубне

центр подготовки космонавтов

фарфоровый завод в талдоме

производство фарфора

благоустройство талдома

фап в селе спасс

медицина в волоколамске

ракета победы

фок лидер в волоколамске

хоккей в волоколамске

капремонт детского сада в рузе

детский сад в Колюбакино

расширение трассы м-1

строительные работы на м-1

замена балконной плиты

завод в рузе

завод железобетонных конструкций

Объездная дорога в Тучково

установка стелы в рузе

стела на центральной площади рузы

малая планета

Чуйковия

хирурги прооперировали пожилую пациентку со сложн

первый дачный автобусный маршрут

Пожар в Заворово

Ночной пожар в Раменском округе

усадьба за рубль

Любановская усадьба

комплексный центр можайский

песочная терапия

современные методы терапии

интерактивная песочница

Рисование песком на световых столах

новая жизнь

реставрация мебели

замена лифта

Новые лифты на Оптическом переулке

новые лифты в Красногорске

молодежный конкурс

бульвар космонавтов

тренер по плаванью

Унихимтек

МС-21

композиты

центр социальной реабилитации

Патриотическое воспитание детей

конференция власиха

оценка качества медицины

куаркоды

гис жкх

онлайн ОСС

цветотерапия

Индустриальный парк Орудьево

плавание власиха

открытое первенство плавание

стела воинской доблести

люди космоса

балково

новый передвижной диагностический комплекс

межрегиональный семинар

Строительство КДЦ

юношеский турнир по греко-римской борьбе в спортк

поэты ВОВ

библиотека тютчева

библиохолл

обмен

день космоса

50 лет музыкалке

гагаринцы

гагаринские чтения

Медвежьи озера

неделя экологических знаний

никольское кладбище

ремонт школы искусств

закалка

оружие и предметы ВОВ

бионическая кисть

Познавательная игра для детей

Биннофарм

формацевтическая компания в красногорске

создание лекарств

походы

детские походы

Мелодии вместо звонков

газпром спка

Награждение сотрудников

Производство космических аппаратов

областной медицинский колледж в раменском

практика студентов в стоматологической поликлиник

власиха елецкий

малолетний узник

концлагерь

центр лепсе

памятник Дорохову

реставрация памятника

юные гении

распознавание лиц

изообретариум

поиск людей

сбор гуманитарки

Вышивка бисером

Открытый Чемпионат России по тяжелой атлетике

узники фашистских лагерей

бывшие узники концлагерей

сош 2 шатура

бах

космический досуг

фонд защита

Работа в Зарайске

браво

наш успех

Морево

день труда власиха

торжественное день труда

патриотическое кино

фильм записка

фильм 346

узник

детский сад на молодежной

благоустройства сквера в лыткарине

сквер им А И Чернышва

гимназия 4 в лыткарине

очистные в лыткарине

экология лыткарино

ремонт стадиона в лыткарине

улыбка гагарина

волонтры победы

Мисс муниципального округа Луховицы 2025

Школьный спутник

Лавочкина

промтех-дубна

Квест-выставка

опыт

концерт педагогов

Центральный парк Щелково

Химическое шоу

Юбилей отряда

Музей ВВС в Монино

спортсмен-колясочник

дом кувльтуры

кц елизавета мамонтова

выставка ангел дома

ветеранские коллективы

и нисколько мы с тобой не постарели

Школьная обсерватория

творчество без возраста

мелочь

монетная неделя

Варяг

городской суд

централизованная библиотечная система

трактир

харчевня

константин филимонов

филиал авиационного техникума в раменском

день открытых дверей в техникуме

Поселок Буденновец

сад-новостройка

сезон клещей

Энцефалит

репеллент

Украшение автобуса к 9 мая

власиха спорт

секция футбола

Габовская лыжня

инспекция объектов

проверка объектов

линзовые объективы

vr-кабинки

МедиаМол

культура и туризм Подмосковья

дошколята в музее

дни науки

ддт лыткарино

хоровой фестиваль имени струве

хоровой конкурс-фестиваль

Дороги Зарайска

приют для бездомных животных

светлана астахова

улица Мира 9а

спортивная форма

атрибутика

аксессуары

автографы

чемпионы олимпийских игр

клуб Чеховские медведи

Александр Черноиванов

7Я

телемедицинская консультация

соцподдержка

арт терапия

пор де бра

комбинат благоустройства и ЖКХ

мойка пешеходных переходов

Село Заворово

Реконструкция мемориала

Мемориал воинской славы

убрали дерево

переселенцы из аварийного фонда

новостройки

фрезерование дороги

скрининг

студент-победитель чемпионата абилимпикс

кирилловка

армейский рукопашный бой

секция по рукопашному бою

вербный ангел

детские игрушки

Трактор Универсал-2

Реставрация памятника технике

Летние смены

Капремонт лагеря

Подготовка лагеря к лету

курс

Клуб Максима Парк

Кубок Кремля по конкуру

Федерация конного спорта

редкое заболевание

Детский оздоровительный лагерь

школьные отряды спасателей

Одинцовская епархия

места памяти

Мастерская Валерия Гришанова

ветеран великой отечественной войны

капремонт фундамента

капитальный ремонт цоколя

Путепровод в Сабурово

Дублер Пятницкого шоссе

Открытие выставки ВОВ

Благоустройство Часцы

день экологических знаний

Преподаватель музыки

Скрипач

Детский педагог

Фабрика Гарднер

международное сотрудничество

внешние коммуникации

Федерация дзюдо России

Мой первый пояс

всероссийский этап соревнований

пожароопасный сезон 2025

Льготы многодетным семьям

очистка проездов

центр химкинский

реабилитация детей

хаски из белгорода

гумпомощь бойцам

рецепт кулича

Руны

Скандинавская культура

Скандинавия

трудовой подвиг шатуры

врачи-урологи

на улице чехова и улице кооперативной заасфальтир

Пасха в Звенигороде

Подарок бойцам

деревня тимоново

музей куклы и игрушки

Новый ПНД

политзавод

экология шатуры

хореографический коллектив

лига армейского рукопашного боя

переработка батареек

противогаз

выгул собак

урны для уборки

питомец

праздничное оформление

разлив воды

дренажная система

строительсво

постановка на воинский учт

следственный комитет по рвсн

волонтеры лыткарино

Центр переливания крови

Памятник бойцам СВО

Автомобиль для Зарайский бойцов

Помощь на СВО

военные оркестры

центр созвездие

Ремонт часовни

Часланя Николая Чудотворца в Бронницах

Ремонт крыши часовни

кпитальный ремонт

тротуары по программе народные тропы

улица космонавтов

последствия атаки беспилотников

Герои Красногорск

премия парки россии

муниципальный этап зарницы 2 0

сеть водоснабжения

лыткарино 8 школа

Капитаны образования кадровый резерв Подмосковья

советник-методист

логинова полина

совы

Неясыть

Бронницкая казачья молодежная сотня

плац-концерт

всероссийский фестиваль

второй этап

коррекционные классы

нечаевцы

первые молодогвардейцы подмосковья

Почетный гражданин Дмитровского округа

Анатолий Хомич

Дом доброты

стихов победных звон

Спасский мост

съемка

Обработка парка от клещей

украшение куличей

антиклещевая обработка

Спасательный центр МЧС

3д-моделирование

Поджоги травы

президентские спортивные игры

восстановление благоустройства территории после р

тематическая ярмарка

образование в королеве

Люди Одинцовского округа

илья погребняк

mad wave classic

полимеханика и автоматизация

Канализационные сети

центр отбразования

ярослав дронов

открытый урок музыки

нацизм

познавательный урок

трудоквест

готовность к лету

сафари-парк в можайске

туризм можайска

эко-отель подмосковья

эко-отель под можайском

Субботники Звенигород

игумново

переезд врачей

перенос приема

новый адрес

улица Пионерская 4

поликлиника в микрорайоне Венюково

сквер на улице Побратимов

артист Леонид Серебренников

капитальный ремонт дк

цдк имени нариманова

кедр

яблоня

ОКБКП

александр савушкин

гто в можайске

памятник в можайске

чп власиха

дтп власиха

власиха спортивный

власиха авария

авария власиха

Лекция о здоровье

Каширский переулок 59

новые тротуары

памятник вов в деревне васильевское

штукатурка по маячкам

Жилье и городская средаt

мистер и мисс университет 2025

Детская библиотека Звенигорода

Лицей 5

бмк мочилы

Зацвели первые нарциссы

новый милет

кончура

Власиха фонари

Клинический центр Рошаля

кедры россии

улица красноармейская

Алексей Пьяница

мы за чистоту

депутат Госдумы РФ

реконструкция музея

сбор макулатуры в поддержку российских военных

раменская средняя школа 1

карбокситерапия

поворотное кресло

излучатель

лаборант-рентгенолог

Спецопперация

заведение общепита

строительство в шатуре

впр

всероссийские проверочные работы

забота о памятниках

спецоперации

улица Литейная

компания Орбита

торговая марка Royal Mubarak

продукты здорового питания

орехи и сухофрукты

освящение яиц

праздничные богослужения

Дом офицеров монино

Юбилей дома офицеров

Образцовый коллектив

остановись и гордись

студенты городу

Участник СВО детям

ретро

пасхальные зайцы

сбор пожертвований

парк константиновский

Розы Зарайска

Благоустройство улиц

Благоустройство Зарайска

Изменение расписания

подарки в зону сво

гуманитарная помощь сво

гуманитарная помощь к пасхе

страстная суббота

Люберецы

Преображенский собор в Люберцах

благочинный церквей Люберецкого округа иерей Вяч

куличи для бойцов

пасха христова

пасхальная палитра

поздравление бойцов

Пасхальная ярмарка

плащаница Иисуса Христа

автодром

георгиевская церковь

освящение пасхальных явств в храме в загорново

пасха 2025

фонд друзей коломны

праздничные приготовления в храме в загорново

библиотека компас

власиха дети

атлет

Троицкий собор в Яхроме

арт

Освещение куличей

гравировка

ферма цветковых

вечернее богослужение

Конкурс пасхальное яйцо

андрей мардасов

тимофей лагутин

Москворецкий гребной марафон

власиха храм

Успенский собор в Дмитрове

чайки

воспоминания ветеранов

реконсипукция мемориала

Москва-река-2025

площадь партизан

капитальный ремонт трассы

стела трудовой доблести

Парк березки

квест профессий

конная школа

трандиции

всероссийский проект

83-я годовщина битвы под Москвой

митинг на площади Тимофеева

пасхальный концерт

журавли памяти

выставка в парке

Субботник на воде

ремонт дворов

Мемориал воинам погибшим в войнах и локальных кон

Стаирс Профи

Стремянки и лестницы

Мангалы

мкд шатура

пост скорой медицинской помощи

встреча с бойцами

экскурсии по ферме

заборы

живой карандаш

зеленая школа

Юрий Поэта

проходы

новая поликлиника в Глухово

Гранель строит

строительство в Бронницах

полиция власиха

профриентация

экологические игры 2025

экомобиль

сквер поколений

аппарат для кормления уток

mr mattress

социальный центр шатурский

сбор пластика

переработка отходов

автопробе

Музпросвет

брендирование

городской шрифт

дтп а-107

дтп Раменский округ

дтп Нестерово

дтп с возгоранием авто

Проект Дмитров Дом

Группа Самолет

дороги победы

подготовка к 9 мая

Vместе zа наших

пожар в Красногорске

пожар в Изумрудных холмах

новая котельная в Глухово

строительство в Глухово

уборка площади имени Тимофеева

новый рентген аппарат

80-летие великой победы

Бог

кабинет льготных рецептов

кабинет прикрепления

кабинет вакцинации

вокальное искусство

Мариам Мерабова

Дачный сезон

дом совы

день рождения Ленина

красновские выселки

Кашира-Серебряные Пруды-Узловая

разделительная полоса

28км Волоколамское шоссе

чистый берег

власиха озеро

детский сад в домодедове

годовщина со дня рождения Ленина

первый памятник Ленину

новая разметка

больница в домодедове

спорт в домодедове

образование в домодедове

ту-144

завод МолоПак

картонная упаковка

изготовление

пищевая промышленность

аналог Тетра Пак

аналог Пюр-Пак

форматы и виды упаковки

сирень победы

высадка саженцев

производительность предприятия

асептическая упаковка

упаковка из картона

упаковка для молочных продуктов соков и воды

структура предприятия

история завода

школ искусств в Растуново

школа искусств домодедово

гигантские овощи

демонтаж здания

Дорстрой-12

Недропользование

Горнодобывающее оборудование

Туристические узлы

водные прогулки

студентам показали коммунальную технику

мемориал аллея памяти

Консалтинговый центр

Колбаса

Фестиваль Истра

Понихайкинг

Свободная ипповенция

Деревня Глебово

пешком в подмосковье

тротуар в поселке совхоза раменское

Их осталось мало

Поздравили ветерана

супергонка GT Cup

автодром Moscow Raceway

кабельный завод в воскресенске

оптоволоконный завод

выставка в туристско-информационном центре

старосты серебряных прудов

городской округ дмитровский

покраска бордюров

новое пищевое производство

торговая марка Роял Мубарак

каркас здания

земля за 1 рубль

Глуховская библиотека

каретный двор

тропинки и дорожки

металлический каркас

доски из сосны

ледовый дворец воскресенск

спорт в воскресенске

власиха диктант победы

Усадьба Обольяниновых

Минимущества

автопросвещение

смотр парковой техники

мемориал вов

регистрация животных

баннер

герои шатуры

военные подвиги

плетение маскировочных сетей

мастер-класс по плетению маскировочных сетей

Спортивный клуб Витязь

Жители мкд

школа 25

игра на ложках

турнир дмитрия двали

ледовый дворец балашиха

улмца баранова

герои среди нас

учения в Красногорске

учения спецслужб

ученик года 2025

больница хотьково

кдц хотьково

игра мафия

медицина сергиев посад

Самбо в школу

мемориал славы сергиев посад

РТА

реконструкция храма в сергиевом посаде

снос торгового объекта

музей истории шатурской грэс

капремонт детского сада в мытищах

пристройка к школе 12

школа в мытищах

городской этап

детский сад в мытищах

строительство детского сада в шолохово

конкурс пасхальная радость

детский сад в мкр 20

ЖК Ярославский квартал

ЖК Новое Медведково

жк ярославский

строительство поликлиники в мытищи парк

школа в мытищи парк

строительство школы в мытищах

мурал на бельском

возведение каркаса

Черновые работы

театр зазеркалье наро-фоминск

юбилей музея

уборка к 9 мая

итоги 2024 года

отчет перед населением

покраска остановок

рочль

уборка мемориалов

незаконные торговые точки

обелиск воинской славы в малышево

экопарк губайлово

детский парк в наро-фоминске

мемориал павшим

строительство мдк

комплексное благоустройство дворов многоквартирны

мичурина-чурилина

снос зданий

обработка против клещей

Мелки

именные таблички

партизаны

смерть фашизму

новый комплекс

производство картонной упаковки

дополнительные налоги

значки ГТО

алабушево

музей крылатых ракет

палеонтология

Зоя Космодемьянская

весенне-летний сезон

зоны ответственности

Демонтаж торгового павильона

Торговый павильон

ЩелковоХлеб

завод аравия в протвине

производство косметической продукции

серебрыне пруды

посевная 2025

спк деметра

парк сказка протвино

благоустройство парка сказка

Школа 24

Дом-Школа-Дом

выставка к 80-летию Победы

ополченцы

наука и технологии

Встреча с ветеранами СВО

импровизация

капустник

школа импро

салют пасхальной радости

день пожарной безопасности в раменском

кашира-8

орнаменталика

патриарх сербский

петрушка на войне

вопросы о войне

петрушка

московский театр кукол

выездное чипирование

выездная вакцинация

Парк Экстрим

школа 26

фанфары победы

Плакатная графика

общероссийский субботник

Урашение города

всероссийский субботник в бронницах

бэтмен

чистые игры

сад памяти

Посадка кедров

26 апреля

Субботник в Зарайске

создание эко-кормушек

весенний суббботник

весенний забег

голосование за объекты благоустройства 2026

субботник в серебряных прудах

общнобластное голосование

экоточка

репинские пруды

места боевой славы четвртой Московской стрелковой

Чкаловское озеро

сибирское здоровье

декоративная подсыпка дорожек

субботник власиха

ДвижениеПервыхЗарайск

ПоходПервых

ВремяОткрытий

Дети Подмосковья

Экологический десант

парковая атлетика

студенты раменского колледжа победили в межрегио

набережная озера

Высадка сосен

Кладбище

эко марафон

Акция Мы за чистоту

субботник в Красногорске

дорога к лавре

акция диктант победы 2025

спасибо за победу

табличка на доме в честь ветерана

богородское

фок лотос

канал для гребного слалома

забег победы

соревнования по бегу

хронотоп

чеканка монет

раменские хирурги прооперировали пациента с ущемл

Арт пространство восход

Фонд защита Балашиха

информационная табличка

сергей андрияки

Мособлизберком

макеевка

подари ребенку книгу

синий платочек

виола

Почетный житель Дмитрова

Дом доброты в Дмитрове

Таблички в честь ветеранов ВОВ

рак толстой кишки

цветение

техническое состояние

аллея славы раменской больницы

радиостанция

центр романтик

спасение на воде

конкурс под крылом поэзии

кирсанов

Центр Фавор в Дмитрове

инженерно-технический корпус

слаботочная сеть

системы связи и безопасности

охранно-пожарная сигнализация

эко-туризм

По следам героев

термопластик разметка

власиха нанесение разметки

пристройка к школе 10 в Мытищах

производство полимеров

ремонт школы 6 серпухов

школы в серпухове

общественное голосование

ремонт детского сада серпухов

рекорд победы

Памятная табличка

новая школа на улице Мира

искуственный интеллект

Орехово-Зуевский лицей

ремонт школы 17 в Серпухове

учители

московский компас

новая школа в мытищах

подольский краеведческий музей

ветераны Вооруженных сил РФ

сервис

дерматология

врач-дерматолог

венеролог

стихи о родине

юный разведчик

кабинет рентгенографии

Мисс Одинцово

послание потомкам

знаменские барабанщики

победа на музыкальном конкурсе

знаменские барабанщики едут в артек

красноармейская

памятник-самолет

ансамбль танца радость

конкурс инсценировок

6-я школа

Международный день танца

детский квиз

бар филин

малахит

завод малахит

аналоги тетра пак и пюр-пак

российское сырье

отечественные материалы и технологии

локализация производства

новые комплексы

фонд развития промышленности

тренировочная эвакуация в средней школе 22 в дубо

Адам Булгучев

Лаврентий Берия

чернильное царство

вакансии в шатуре

работа в шатуре

ко дню победы

школьная перестрелка

забота о сотрудниках

Стела населенный пункт воинской доблести

Политехнический колледж

Дропперы

Памятные таблички участникам ВОВ

Ветераны ВОВ Краснознаменска

обряд

дефиле-спорт

ремонт дороги в серпухове

новый бассейн

ихимена остануться в веках

м-2 крым

ученическое самоуправление

президент школы

росдетцентр

власиха илья муромец

лучший молодой специалист

педагогический олимп

герои отечества-связь поколений

Усадьба Плещеево

Папа мама я

пожарная техника

мост Подольских курсантов

ремонт моста в серпухове

театральная завалинка

Скетч-рисование

Именная табличка

Ремонта моста

пригородные поезда

изменения в графике работы

расписание выходного дня

героизм

горящее поле

молодежь против нацизма

артур орлов

владислав головин

Эхо Победы

сточные воды

духовые инструменты

военная медицина

пожарная часть Красногорск

благотворительные фонды

Зарайская баранка

Музей зарайской баранки

садовый сезон

садовые цветы

молодежный центр наро-фоминска

зарядка героя

очистка дна

юные ученые

Зкология

тренировочная эвакуация в раменском колледже

новая развязка

город воинской доблести

стриж-7

открытие переправы

Музей Победы Красногорск

Программа Музея Победы

музыка ком

PRO Женщин

праздник победы

украшения города

Московска область

Новый фонтан

Пушкинский городской округ

танцы скелетов в шкафу

цифровая гигиена

праздник весны и труда

всероссийское голосование за объекты благоустройс

сквер у дк орбита

Ретро-дефиле

сквер Долгова

долгопрудненцы герои

Аттракцион

Шухов

аллея приборостроителей

измельчение веток

компания СрубСтрой

благотворительная точка добра Манаим

пункт варварушки

под крышей

поющее подмосковье

манглал

80 лет

врач-терапевт

шатурское патп

летние маршруты автобусов

летние автобусные маршруты

воображение

клоун

акриловые краски

Талицы

скандинавский циклон

задержки

карла маркса

майский снег

Североатлантический циклон

молельная комната

деньфизтеха

бизнес-лекторий

Сбой расписания работы поездов

упало

капитальный ремонт школы в Белоомуте

юниоры и юниорки

разные весовые категории

17-18 лет

Александр Поветкин

карьер волкуша

акватория волкуши

обследование дна

подводный дрон

Богтродский городской округ

Павел Штыренко

символ Победы

братья Чудиновы

зам главы округа Виталий Шишкин

Устранение последствий снегопада

Матрона московская

семен золотарев

коза

клуб winterlion

тематические плакаты

праздничные баннеры

транспаранты

акция Георгиевская ленточка

Дизель-генератор

ярославское направление

Линии электропередач

Генератор

деревня дубки

музей колокольного искусства

поисковый отряд пересвет

плацдарм

Деревня Гришино

Поселок Луговой

Село Рогачево

Поселок Раменское

Психиатрическая больница 5

Засыпало снегом

Россеть

Табличка ветерану

ураган в Талдоме

снегопал в Талдоме

ЧС в Талдоме

Болотоход

ликвидация последствий стихии

талдом чс

мастер-класс по плетению браслетов выживания

офтальмолог

офтальмологический кабинет

схемы мошенников

ликвидация последствий урагана

непогода в Талдоме

ветер в Талдоме

падение деревьев в Талдоме

белые вороны

фабрика 1830

мастер-класс по медицине

наследники победы

аварийная машина

засоры

аккумулятор

Троссовое ограждение

ВахтаПамяти

АллеяСлавы

ПомнимГордимся

мемориал скорбящая мать

Оживший кадр

проекционная разметка

танцевальный флешмоб

Аллея многодетных мам

Аллея многодетных семей

николай чудотворец

Власиха Жуков

памятник Жукову власиха

красные утки

деревня Сергеево

производственно-складской комплекс

завод ПолимерИзделия

развитие округа

изделия из полимерных материалов

Снаряд

снт метролог

марш победы

ДК Дружба

обелиск воинской славы

чиновники

заместитель главы округа Ольга Щукина

акция Вахта Памяти

таблички ветеранам

Дошкольное дзюдо

дети-детям

КолоколаПамяти

80летПобеды

ЛуховицыПомнит

НаследникиПобеды

спортивный забег

80-я годовщина победы

береговая зона озера пионер

власиха 80 лет победе

проект стена памяти

новый детский сад в жк Малина

Черемуха

Афиша мероприятий Звенигород

лыткаринский планетарий

летчик покрышкин

покрышкин формула победы

турник

бал победителей

МГАФК

мемориал защитникам отечества

знамя памяти

Падение беспилотника

елена кабардина

коммунистическая 36-39

ремонт памятника

воинское захоронение

капитальный ремонт воинского захоронения

майский вальс

ремонт Павшинского моста

Павшинский мост

робокафе

Движение транспорта

виноградов

своя в доску

кондитеры Зарайска

кондитерский цех в зарайске

Зарайские торты

памятная

экономика Зарайск

сквер боевой славы

автопробег победы

внутренняя отделка

сереборяные пруды

школа в селе подхожее

иванов иван петрович

подвиг сусанина

весенний сезон сбора грибов

Ногинское лесничество

Лес памяти

Эколого-патриотическая акция

я помню я горжусь

верните память

никто не забыт ничто не забыто

рвсн власиха

Мемориал воинам хлопчатобумажного комбината

акция сад памяти

Пыльца березы

Полиноз

Выставка работ ветеранов

Завод Тензор

Прокурор Дубны

Кибермошенники

фк родина

Луховицы 80летПобеды ЭстафетаПобеды Спорт Патриоти

плац-парад рвсн

возложение цветов к обелиску герою великой отечес

мероприятие на территории кратовской школы 98

ваи

власиха бессмертный полк

бессмертный полк онлайн

служба качества

отдел технического контроля

тесты

проверки

многоэтапная система

качество продукции

сырье и материалы

процессы производства

хранение и отгрузка

ОЭЗ

сценка

радиолинейка

музей военной техники

флаг РФ

поклонимся великим тем годам

фтс

федеральная таможенная служба

СадПамяти2024

ЖиваяПамять

ВолонтерыМО

НаследиеПобеды

Эстафета по плаванию

мемориал в кузовлево

памятные таблчки ветеранам ВОВ

Места памяти Великой Отечественной войны

Патриотичнские акции

конкурс дн

посадка елей

газета правда

Читаем письма с фронта

Мероприятия ко Дню Победы

мемориал Героям-панфиловцам

Обелиск славы в домодедове

памятник штурмовику ИЛ-2

Всероссийское общество знание

мемориальный парк коломны

памятник героям ВОВ в серпухове

Вечный огонь в королеве

Клара Богатова

загорск

клементьевская

тучковский политех

Стела генералу Кузнецову

Участковый терапевт

песенный флешмоб

т-34

макет танка

ДК Саввино

украсили город к 9 мая

Подготовка к мероприятиям

Табличка ветерана

стропила и перекрытия

каркас кровли

очистные в пущине

военные врачи

военный хирург

госпиталь одинцово

Юлион

посадить дерево

новый сад в Опалихе

выставка масштабных моделей

капремонт школы 1 в серпухове

Игра Победа

военный госпиталь одинцово

капремонт школы 2 в серпухове

китайские студенты

песня катюша

капремонт школы 9 в серпухове

частный музей меуса

выставка о вов

площадь пухова

бессмертный автополк

венок

василий теркин

Хор девочек Алые паруса

хор девочек

музыкальная школа Алые паруса

митинг к 9 мая

лыткарино гимназия 7

лыткарино школа 2

дом культуры выстрел

второй этап реконструкции площади победы

митинг ко дню победы

моу гимназия 1

перекрытие движения

михаил зорин

Модернизация канализации

стрелковое многоборье

трофеи сво

Победа в лицах

веревочный парк

norway park

чемпионат мира по тяжелой атлетике

частный сектор

Русские сезоны пересвет

митинги к 9 мая

моу гимназия 7 лыткарино

80 дет победы

рыночный комплекс в бронницах

мост в серпухове

центр обслуживания грузового транспорта в Бронни

художник-фронтовик

спасибо

ветеран вов бронницы

ветеран вов Валентина Копосова

Мемориальный ансамбль

дк космос

возложение венков

торжественная церемония

велопробег памяти

прямая трансляция парада

день победы в бронницах

баянист в автобусе

георгий фоменко

Братская могила в деревне Василево

Сергей Поляков

котельная в пущине

парк победы пущино

центр культурного развития вертикаль

День Победы в Наро-Фоминске

полевой госпиталь

парк питомник в серпухове

раздача еды

возложение цветов к мемориалу в сафоново

гвоздики

9 мая в бронницах

боевая техника

прадеды

фоменко василий

власиха почетный гражданин

мемориал воина Великой Отечественной войны

мемориал героям Великой Отечественной войны

Ярмарка мастериц

онлайн акция

возложение цветов в день победы

шатурская гибдд

возложение цветов к мемориалу в деревне поповка

семен золотарев власиха

власиха герой ссср

Полевая почта

ДеньПобеды

фронтовая бригада

узник фашизма

Мастер-классы для детей

победный май

великая отечественная

день победы 2025

рукопашный армейский бой

показательное выступление

Бесплатная экскурсия

Советские летчики

Театрализованный спектакль

Выставка ко дню победы

Подвиг летчиков

возложение цветов к памятнику в деревне старково

Праздник во дворе

Союз помощи многодетным и приемным семьям Мы

мемориальные доски

бой на мечах

белые медведи

знамя победы Долгопрудного

группа пятеро

бал ветеранов

треугольники надежды

Виктория Цыганова

лесной бульвар в протвине

поликлиника в королеве

медицина в королеве

пешеходная зона на улице Ленина в Протвине

озеленение улицы в протвине

благоустройство пешеходных дорожек в протвине

насос

деревня салтыково

конный клуб салтыково

лодочная станция балашиха

семхоз

Здехово

Обновление остановок

Выставка творческих работ

Автобан

Гимназия имени подольских курсантов

врач-аллерголог

Власиха улица солнечная

октябрьская 6

перезахоронение красноармейцев

Квест-марафон

власиха уборка дорог

коммунальные службы власихи

ретро-гараж

жильцов

шериф-балка

мигалка

чистый двор

мелодии

гудки

логотип 80-летия Победы

скачать

Сухая гребля

Кросфит

гибдд власиха

дети на дороге

ЖК Люберецкий

бульвар левашова

Зуша

соревнования школа безопасности

скоростная трасса

освоение луны

кейс-чемпионат

Русская классика

статуя

Люберецкий завод Монтажавтоматика

целевой договор

Монтаж и эксплуатация газового оборудования.

газопровод

детская школа искусств бронницы

Прликлиника

замена хвс

магистральный трубопровод

власиха замена сетей

цветение сосны

пыльцы

Чипирование животных

власиха теплоэнергетика

бтп

установка бтп

Элекстрасталь

Победители всош

Дети герои вов

гипертония

плодородный грунт

Снос аварийного жилья

Пролетарский проспект

код донора

песцы

выставка животных

Телефонное мошенничество

ветврач

ниипа

детский хор

улица калинина в поселке кратово

парк аттракционов

каталог

альманах

80-лет Победы

элестросталь

Подолы

русский рок

жк белый город

вишня

автомобиль ветерану

фонд защитников отечества

ночь музеев в бронницах

шатурская секция гребли

софтлайн

выставка декоративно-прикладного искусства

котельные бронниц

отключение отопления на лето

молодой промышленник

прокладка сетей

кондиционирование

Старая руза

День рождения ветерана вов

бульвар кузнецова

Паралимпийский спорт

Парафест

Поиск нарушителей

асфальтирование дворов

Деаэрационная установка

коррозия

Школа рядом с домом

Лауреаты премии

Мобильный Сбер

капремонт спорткомлекса в Шаховской

зал единоборств в шаховской

трасса М-9 Балтия

прикладная акустика

выставка продукции

выставка рукоделия

тропинки и тротуары

Победа будет Zа нами

посев ярового рапса

Агрокомплекс в шаховском

анималистическая выставка в дк сатурн

права человека

подмосковье 2025

железня

площадь у спорткомплекса старт

соревнования на кубок городского округа Бронницы

Городская поликлиника

выездная администрация Люберцы

безопасное колесо балашиха

парк гжель

ук наш дом

система

парк водно-болотных птиц

туризм подмосковья

поселок птицефабрика

газдевайс

промэкскурсия

евгений фадин

мурал прапорщику евгению фадину

правовое просвещение

космические пещеры

робот-спелеолог

торфяники

посевная в шаховской

посев кукурузы

выездная регистрация брака в Бронницах

семейный парад

Плещеево

день открытых дверей в раменском дорожно-строител

студент раменского дорожно-строительного техникум

участники

мотофристайл-шоу

команда fmx13

кванториум в королеве

космороботс

город танцет

дк авиатор

танцевальный ансамбль вдохновение

владычная слобода

Вечер в усадьбе

Усадьба Фряново

СноваМолодой

ДекоративныеРастения

ПосадочныйМатериал

ЛандшафтныйДизайн

ТепличноеХозяйство

СемейноеПредприятие

лучники

роман лобанов

домашний матч

военно-патриотический квест

программа импортозамещения

отечественное сырье

российские станки

емкости ванны фильтры

пластиковые изделия

новая купавна

природа подмосковья

ОрлятаРоссии

ДетскоеДвижение

ПатриотическоеВоспитание

ЮныеЛидеры

ГодЗащитникаОтечества

ДетскиеОрганизации

БудущееРоссии

НашиДети

СлаваГероям

ПоколениеПобедителей

строительство нового корпуса лицея

Ретротранспорт

общетво

клин общество

препятствия

кимры

моделизм

день детских общественных организаций

Юные гагаринцы

Руза чудесная

Музей мебельной фабрики

День пионерии

Ремонт асфальта

поисковый отряд русь

театр на площади

сергей суворов

ганди молчал по субботам

переходный возраст

дорожки на сваях

укладка настилов

музей фабрики мебели

Наукоградусно

Павел Федосов

интерактивность

История мироздания

Динозавры

чемпионат россии по кикбоксингу

федерация кикбоксинга

фрезерная машина

гудрон

Котята

вхл

кубок чемпиона россии

МорскиеКадеты

ВоенноМорскиеТрадиции

овсень

анастасия новакова

КраснаяПойма

РемонтДорог

ДорожныеРаботы

ГородскаяСреда

музей частных коллекций

Люберецкая областная больница

остеосинтез

лагерь вали котика

подвиги детей

кондитерское производство

финики с миндалем в глазури

вкус карамели

белый молочный темный шоколад

турнир по баскетболу среди юношей

new style

корпус сил и средств стран снг

власиха гумконвой

Новая пешеходная дорожка

модуль

стопа

Полипластик

Трубный завод

Новая плитка

центр поддержки грудного вскармливания

саввинский роддом

межквартальные дороги

ямочный ремон

международные учения СНГ

чемпионат мастер-крэт 2025

всемирный день пчеловодства

бронницкие девятиклассники

творчество жителей

виталий гусаков

микрорайон заря балашиха

клуб азимут краснознаменск

краснознаменск помощь сво

военные следователи по рвсн

гуманитарный конвой краснознаменск

Южный поселок

ДОЛ Литвиново

Движение первых московской области

главное управление МЧС России по Московской облас

дерево жизни

сажаем правильно

передаем память

полянка

книги о войне

выставка книг

КапремонтШкол

ОбразованиеМО

вода в Шатуре

экскурсия по администрации

М-8 Холмогоры

детская группа хореографического коллектива

восточный танец

цыганский танец

алдан

актер дмитрий дюжев

кинотеатр октябрь в люберцах

спецпоказ фильма

центр обслуживания грузового транспорта

благоутройство

индастриал сити

электростанция

турбина

огнеборцы

власиха огнеборцы

пожарные власихи

профориентация школьников

козленок

страны мира

Суперниндзя

бтп во власихе

власиха теплоснабжение

Комитет по архитектуре и градостроительству

дуб волконских

дерево года - 2025

усадьба суханово

доращивание декоративных растений

аллейные деревья для озеленения

перезахоронение

солдаты красной армии

обрели вечный покой

деревня костино

ремонт тротуара в Каширском переулке

стадион протва

Предпринимательские курсы для школьников

сергей доля

Новые очистные сооружения

Капремонт очистных Протекино

Новый зал музея

бархатцы

Бронницкий лицей

образование в бронницах

конкурс арктур

шилово

центр протезирования

отечественный автопром

ретро машина

Микрорайон Дзержинского

Всероссийское голосование

дворец культуры мир

демонтаж асфальта

NICA

врач-отоларинголог

фок в бронницах

жк оптима

гюнай

20-ти томник истории России

историк Виктор Захаров

перемены 2025

Бесплатный концерт

ЛисьиНоры

ТранспортнаяИнфраструктура

сходка

БорьбаСБорщевиком

Фонд Троя

ремонт котельной в Бронницах

МЖД

наружная отделка фасада

студент-победитель чемпионата профессионалы 2025

модернизация ХВС

фонд новые имена

пианистка

получение льготных лекарств

мкд капремонт

келарская набережная

цифровой маммограф

Арт-обект

Изделия из стали

школа здоровое материнство

микрорайон Северный

театр на долгих прудах

марьино поле

военный недострой

Открытие нового цеха

передовые технологии

автоматизированные линии

уникальные разработки

выводка быков

Аркадий Зюзин

профессиональный чемпионат Мастер-КРЭТ 2025

победитель в компетенции электроника

дубненская городская больница

Лицей Авиатика

Федерация Дзюдо и Самбо

Дорога в мечту

дикое

животное

сурдокамера

спускаемый аппарат

невесомость

Земский почтальон

страусы

эму

Агрохимия

Щелково агрохим

территория власихи

Поликлиника рузы

то вкго

эгс в гис жкх

котельная гэмз

фонд дорога жизни

Добрый ангел мира

река битца

никольский храм 190 лет

отделение офтальмологии в Бронницах

врач-офтальмолог

школы дубны

отдых для детей

расчистка оврага

Катание на лодке

окна войны

почетный химик

дворец культуры победа

Блогер

Дмитрий Губерниев

Концерт для сотрудников

художники-графики

иллюстрации

метченко

найденко

харламов

реабилитация взрослых

Победа у каждого в сердце живет

Ферма в Походкино

кирилл и мефодий

Концерт ко дню химика

Заслуженная артистка России

забег рф

дрэг рейсинг

RDRC Racepark

Чемпионат России по дрэг-рейсингу

ильинская средняя школа 26

петр пророков

музей-заповедник абрамцево

производители

дары земли сергия

мелиховская весна

программа фестиваля

мария пророкова

художник-постановщик

лицей стрельцова

олег сотник

МДЖД

Паралимпийскаясборная России

Интересные люди

Домашние дивотные

Выставка кошек и собак

Акции зооактивистов

АкцияВодаРоссии

ЧистыеБерега

велозаезд

автотуризм

фонд защитники отечества в наро-фоминске

спаржа

двери

СПКимЛенина

Агропром

ПосадкаКартофеля

Конное представление

Трюки на лошади

Русские просторы

ремонт дороги от деревни Семеновское

московское долголетие

вакцинация животных от бешенства

лыткаринская участковая ветеринарная лечебница

13 гимназия

атп

завершение работ

новый рентген-аппарат в центральной поликлинике

лодки дракон

Подолськ

детский сад в подольске

встреча с участниками сво и их семьями

Защита от солнца

Завод РТИ

Переработка шин

соревнования по гребле на драконах

кубок по гребле

голосование за благоустройство территорий раменск

общественная территория в поселке совхоза раменс

фонтан будущего

3D-фонтан

диагностический кабинет

передвижной комплекс

кдп

K-pop

новое оборудование в автомобильно-дорожном коллед

школа попова валсиха